Комплекс окраски рам КАМАЗА SPK

Комплекс окраски рам КАМАЗА SPK

Перед приобретением узконаправленной линии покраски, стоит ознакомиться с техническими характеристиками и особенностями проекта. Рассматривать нужно как проект в целом, так и отдельные его элементы.

Назначение

Комплекс используется для подготовки поверхности изделий к окраске, растеканию и дальнейшей сушке. Он включает в себя 5 последовательно расположенных камер, соединённых подвесным толкающим конвейером. Комплекс подлежит использованию только в условиях цеха, на ровном бетонном основании. Дополнительных бетонных работ для его установки не требуется. Основное предназначение – обработка рам автомобилей «КАМАЗ».

- допустимые габариты изделия – до 12000х1600х700 мм;

- допустимый вес изделия: 1,5 кг;

- площадь окрашиваемой поверхности: 30 м2 (на 1 изделие);

- группа сложности кабины – III;

- количество изделий в год - 24000 шт.;

- фонд рабочего времени - 4815 часов/год;

- коэффициент использования оборудования - 0,85.

Существующие покрытие изделия - анафорезный грунт AQUA АED 200, толщина покрытия на 21+-4 мкм.

Оборудование работает в экономном автономном режиме с соблюдением норм и правил охраны труда, пожарной, промышленной и экологической безопасности.

Состав комплекса

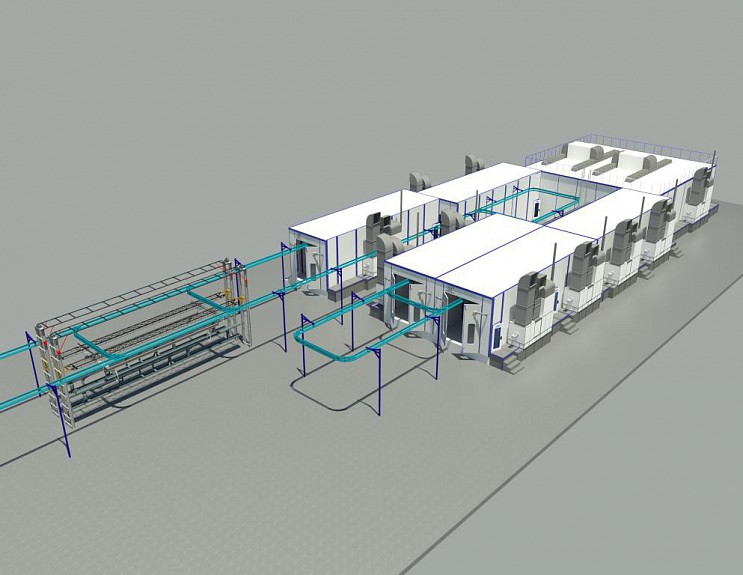

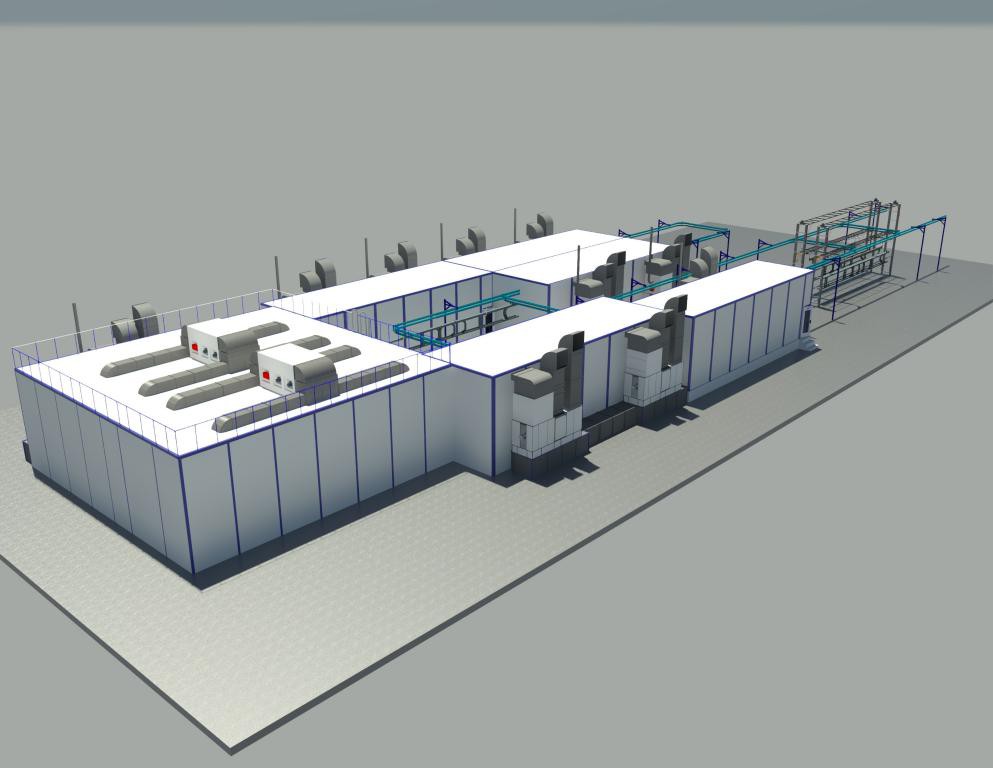

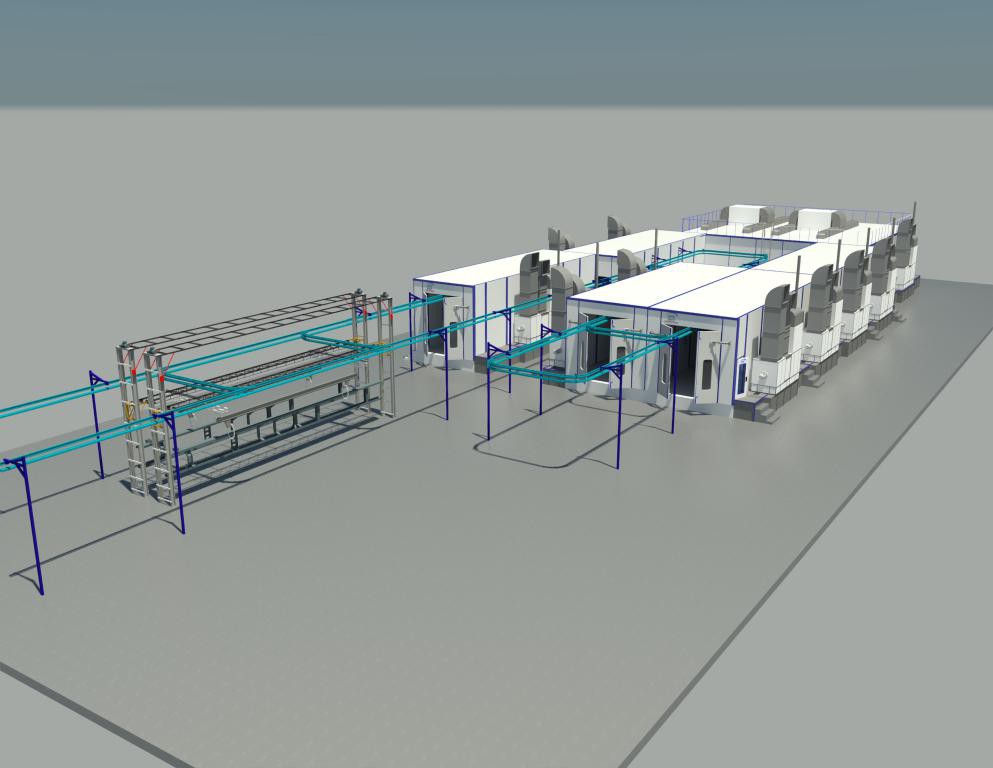

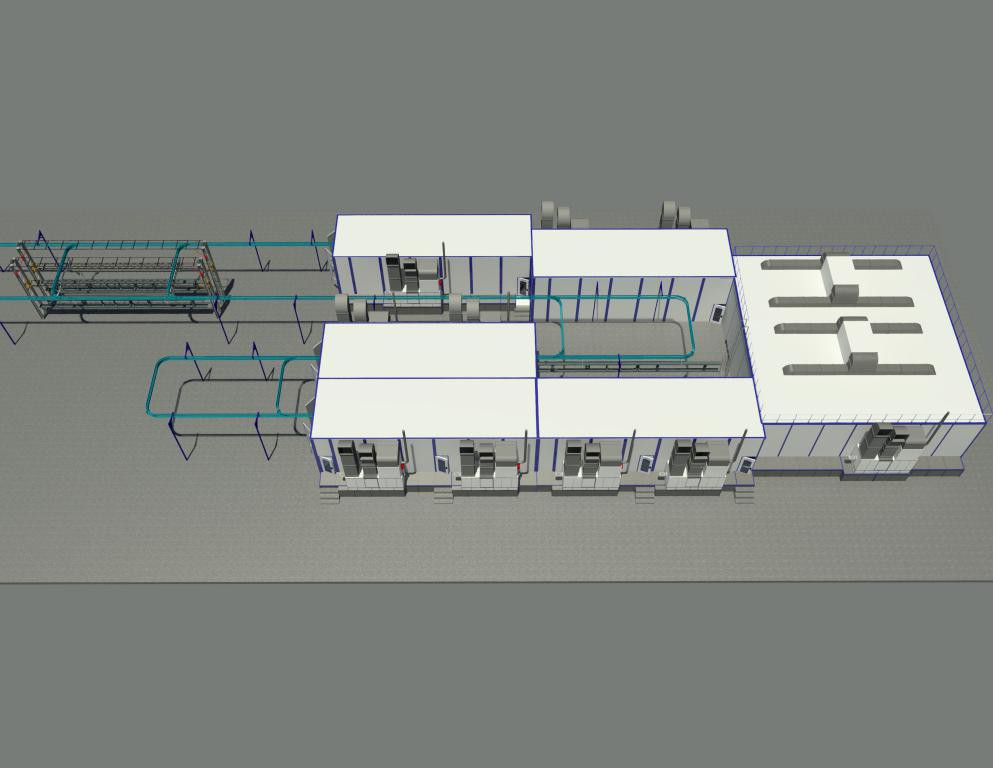

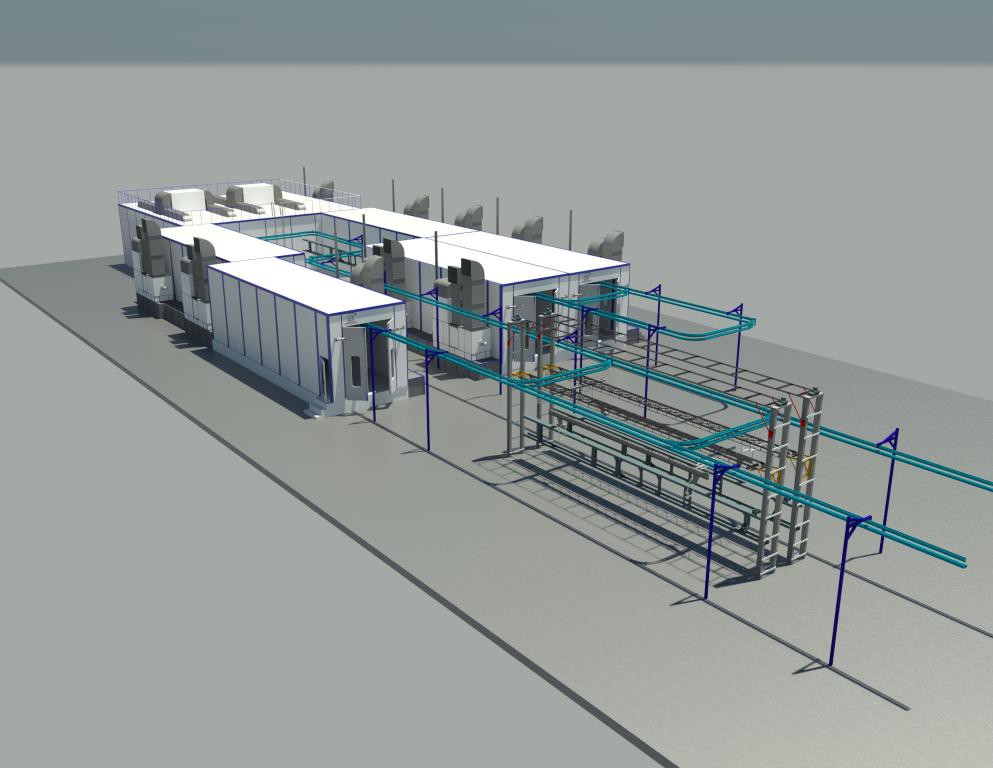

Комплекс подготовки поверхности, окраски и сушки SPK имеет внешние размеры 60000х19000х5000 мм. Сюда входят:

- Зона загрузки изделия на ПТК конвейер с помощью опускной секции элеватора.

- Подвесной конвейер (толкающего типа).

- Камера протирки проходного типа с внутренними размерами 13000х3700х5000 мм. SPK-13.4.5.

- Камера окраски двух секционная, для окраски первого и второго слоя, проходного типа с внутренними размерами 26000х3700х5000 мм. SPK-26.4.5.

- Камера растекания проходного типа с внутренними размерами 13000х1600х5000 мм. SPK-13.2.5.

- Камера сушки проходного типа с внутренними размерами 13000х9800х5000 мм. SPK-13.10.5.

- Камера охлаждения проходного типа с внутренними размерами ДхШхВ: 13000х4750х5000 мм. SPK-13.5.5.

- Камера контроля и дефектовки с размерами 13000х3700х5000 мм. SPK-13.4.5.

- Зона снятия изделия с ПТК конвейера с помощью опускной секции элеватора.

- Система порошкового пожаротушения камеры протирки, окраски, растекания, сушки, дефектовки.

Краткое описание комплекса подготовки поверхности, окраски и сушки

Комплекс состоит из последовательно расположенных камер и системы подвесного толкающего конвейера.

Для загрузки изделие подаётся с помощью вилочного манипулятора и специализированой фиксирующей оснастки в зону опускной секции конвейера - элеватора. Изделие находясь в зоне загрузки крепится к траверсе конвейера, после чего начинает движение по конвейеру.

Для обеспечения производительности линии 24000 шт./год с годовым фондом рабочего времени 4815 часов и коэффициентом загрузки 0,85 устанавливается такт конвейера – 10 минут. Изделие движется по подвесному конвейеру с определённой оператором скоростью, делая остановку в рабочих зонах.

Все камеры выполнены из сэндвич-панелей и имеют стальной силовой каркас. Между собой камеры разделены автоматическими распашными воротами с пневматическим приводом. Каждая камера оборудована сервисными дверьми с системой безопасного выхода «Антипаника». Везде предусмотрена технологическая вентиляция, освещение и система безопасности.

Все камеры, в которых работают люди, оборудованы фальшполом из металлического каркаса. Под ним располагается вентиляционная вытяжка «в пол». Высота фальшпола - 700 мм.

Первая камера – камера протирки. Здесь осуществляется ручная протирка изделия растворителем (нефрас) и салфетками. Для безопасной работы обеспечено взрывобезопасное освещение 700 Лк и взрывобезопасная технологическая вентиляция, обеспечивающая обдув рабочей зоны воздухом со скоростью 0,2 м/с по всей площади камеры. Здесь же осуществляется установка заглушек на резьбовые соединения. В камерах может работать одновременно до 2-х операторов.

Далее следует камера окраски. Здесь предусмотрено два рабочих положения изделия - для нанесения первого и второго слоёв. Окраска осуществляется двумя операторами методом пневматического распыления. Нанесение второго слоя ЛКМ осуществляется «мокрым по мокрому».

Для обеспечения равномерного дневного освещения применены люминесцентные лампы повышенной яркости. Освещённость в рабочей зоне – 700-1000 Лк. Для удаления окрасочного тумана обеспечивается воздушный поток со скоростью 0,2 м/с.

Очистка воздуха от окрасочной взвеси осуществляется методом трёхступенчатой сухой фильтрации. Первая ступень фильтрации – механический лабиринтный фильтр. Вторая ступень очистки - краскоостанавливающий стекловолоконный фильтр класса G3. Третья ступень очистки - карманный фильтр G4 внутри вентиляционной установки.

После окраски изделие перемещается в камеру растекания. Здесь поддерживается температура 30оС и обеспечивается обдув воздуха со скоростью 0,1 м/с. В камере растекания изделие находится один цикл – 10 минут, после чего начинает движение по поперечной части конвейера. Изменение направления движения осуществляется автоматически. Камера растекания и камера сушки отделены друг от друга проёмом 13х3 метра без ворот. Предотвращение тепловых потерь из камеры сушки обеспечивается воздушной отсекающей завесой.

В камере сушки изделие движется поперечно с тактом 10 минут. Сначала изделие нагревается в течение 10 минут, после чего происходит сушка 30 минут при температуре 80оС. Нагрев воздуха осуществляется газовым воздухонагревателем внутреннего сгорания газа. Осуществляется подмес свежего цехового воздуха. Циркуляционными жаростойкими вентиляторами обеспечивается движение воздуха сверху-вниз со скоростью 0,15 м/с. Отработанный воздух удаляется через установку термического дожига газа. Камера выполнена из сэндвич-панелей толщиной 10 см.

В конце камеры сушки происходит обратное изменение направление движение ПТК конвейера – с поперечного на продольное. На выходе из камеры установлены распашные автоматические ворота, соединяющие её с камерой охлаждения.

Здесь изделие обдувается со скоростью 0,3 м/с в течении 10 минут до тех пока, пока температура поверхности изделия не опустится до 40оС. Обдув происходит цеховым или уличным воздухом. Отработанный воздух вредных примесей, поэтому выбрасывается либо обратно в цех, либо на улицу. Перед обдувом воздух предварительно очищается. Для жаркого периода года предусмотрено охлаждение с помощью холодной воды.

После выхода изделия из камеры охлаждения, оно попадает в камеру дефектовки, где подвергается визуальному контролю, докраске и снятию защитных заглушек. В зоне обеспечено освещение 700 Лк и налажен воздухообмен со скоростью воздуха 0,1 м/с. После дефектовки изделие поступает в зону разгрузки, где с помощью элеватора конвейера ПТК изделия снимаются с линии.

Рама для автомобилей направления ЗИСТ МО РФ окрашивается в 2 слоя, поэтому после дефектовки оно не снимается с траверсы ПТК конвейера, а возвращается на ней в начало линии и проходит по второму кругу, во время которого будет производиться нанесение и сушка 3 и 4-ого слоя эмали.

Линия комплектуется системой автоматики и мониторинга, системой автоматического порошкового пожаротушения в камере протирки, камере окраски, растекания, сушки и дефектовки. Оборудование освещения и вентиляции этих камер выполнено во взрывобезопасном исполнении.

Цветовое решение камер:

- снаружи стандартный RAL по выбору заказчика (по умолчанию RAL 9003, белый);

- изнутри RAL 9003 антибликовый;

- цвет каркаса RAL 5015 по умолчанию.

Камеры комплекса монтируется на специальное бетонное основание. В него входят воздушные приямки и напольный конвейер. Фундаментное задание предоставляется заказчику SPK GROUP.

Описание камеры протирки SPK-13.4.5

Камера Протирки предназначена для обезжиривания изделия, протирки салфетками двумя операторами и установкой защиты и заглушек на резьбовые соединения. Камера имеет внутренние размеры 13000х3700х5000 мм.

Камера состоит из металлического каркаса, обшитого сэндвич-панелями. В камере двое распашных ворот с пневматическим приводом, работающих автоматически. Входные ворота открываются, когда в неё поступает изделие на ПТК конвейере. После того, как изделие занимает рабочее положение, ворота закрываются. Выходные ворота открываются только после того, как изделие прошло обработку – примерно 10 минут.

В камере предусмотрены верхние светильники под углом 45о, обеспечивающие освещение 700 Люкс.

В камере предусмотрен фальшпол высотой 700 мм, для организации вытяжки и поднятия рабочего положения оператора. Предусмотрено две сервисных аварийных дверей. Аварийные двери оборудованы лестницами для спуска оператора.

Воздухообмен в камере обеспечивается двумя приточно-вытяжными агрегатами, производительностью 23000 м3/час каждый. В состав вентиляционного агрегата входит приточный и вытяжной вентиляторы, фильтры грубой очистки G4 карманного типа, газовый теплообменник нагрева воздуха, газовая горелка с газовым мультиблоком управления, пластинчатым рекуператором тепла и опционально системой водяного охлаждения приточного воздуха с водяной обвязкой, для летнего периода.

Для обеспечения равномерного потока воздуха в камере используется потолочный пленум, выполняющий функцию камеры статического давления. На выходе из пленума в камеру по всей площади камеры установлен рулонный фильтр тонкой очистки класса F5.

Камера оборудована системой автоматического порошкового пожаротушения.

Для работы камеры необходимо:

- 35 кВт электрической энергии;

- 460 кВт тепловой энергии газа (54 нм3/час газа);

- 160 кВт холодильной мощности (46 м3/час охлаждённой воды).

Табличное описание камеры протирки SPK-13.4.5

Размеры камеры | ||||

Внутренние размеры | 13000х3700х5000 мм | Внешние размеры | 13100х3800х5450 мм | |

Камера | ||||

Конструкция стен | Стальной силовой каркас с сэндвич панелями | Толщина сэндвич панелей | 50 мм. | |

Конструкция крыши | Прямая. Стальной силовой каркас с сендвич панелями | Толщина стали сэндвич панелей | 0,6 мм. | |

Потолочный фильтр | Рулонный. SP600G. | Материал наполнения сэндвич панелей | Минеральная вата на основе базальтового волокна | |

Площадь потолочного фильтра | 48 м2 | Плотность наполнения сэндвич панелей | 32 кг/м³ | |

Необходимость подготавливать фундамент | Нет необходимости | Свойства наполнителя сэндвич панелей | Негорючий, пропитанный антисептиком | |

Воздухообмен в камере | ||||

Направление потока воздуха | Нисходящий поток сверху вниз | Вытяжные отверстия | Вытяжка через напольные решетки | |

Кратность воздухообмена | 191 крат в час | Скорость воздушного потока | 0,27 м/с | |

Основные ворота | ||||

Тип ворот | Распашные двухстворчатые ворота автоматические | Просвет ворот (ШхВ) | 3000х5000 мм. | |

Количество ворот | 2 шт. | Материал ворот | Сталь | |

Сервисные двери | ||||

Количество дверей | 2 шт. | Размеры дверей | 800х2000 мм. | |

Расположение дверей | В боковых стенах | Двери оборудованы системой "Антипаника" | ||

Освещение | ||||

Световой поток на м2 | 700 Люкс | Степень пыле-влаго защиты светильника | IP65 | |

Плафоны верхнего света под углом в 45 градусов | 14 плафонов по периметру по 4 лампы по 58 Вт | Электрическая мощность светильников | 3,25 кВт. | |

Приточно вытяжные агрегаты | ||||

Количество вентагрегатов | Вентагрегат SP(23) - 2 шт. | Расположение агрегатов | Сбоку камеры | |

Материал каркаса вентагрегата | Каркас выполнен из алюминевого профиля с сэндвич панелями | Регулировка направления потоков воздуха | Автоматическая заслонка с электрическим приводом | |

Общее количество вентиляторов в притоке и вытяжке | 4 шт. | Производительность каждого вентилятора | 23 000 м3/час_800Па. | |

Мощность каждого вентилятора | 7,5 кВт. | Регулировка производительности всех вентиляторов | Через частотные преобразователи | |

Охлаждение воздуха | Захоложенной цеховой водой |

|

| |

Подогрев воздуха | ||||

Способ подогрева | Теплообменник с горелкой на природном газе | Количество теплообменников | 2 шт. | |

Обвязка теплообменников | Газовая горелка с газовой обвязкой | |||

Система контроля технологических режимов | ||||

Способ управления | Контроллер и дублирующее реле | Интерфейс ввода/вывода для оператора | Сенсорная панель управления на отдельной стойке | |

Электрическое питание камеры | ||||

Питание двигателей | 3х380В/50Гц | Питание освещения | 220В/50Гц | |

Общая потребляемая мощность камеры до 35 кВт. | Управляющее питание | 220В/50Гц | ||

Тепловой расчёт камеры протирки |

|

| ||

Название воздушного теплообменника | Пластинчатый рекуператор тепла | Газовый воздухонагреватель | ||

Количества воздуха, проходящего через один теплообменник. 2 шт. | 23 000 м³/ч * 2 шт. | 23 000 м³/ч * 2 шт. | ||

Температура воздуха, перед нагревателем | -34,0 гр.С | -8,3 гр.С | ||

Температура воздуха после нагревателя | -8,3 гр.С | 20 гр.С | ||

Тепловая мощность одного нагревателя | 206 кВт | 229 кВт | ||

Общая тепловая мощность для нагрева воздуха в нагревателях | 412 кВт/ч | 458 кВт/час | ||

Максимальный расход природного газа с теплотворной способностью 7900 ккал/м3 для нагрева воздуха в камере | 53,6 нм3/час | |||

Описание камеры окраски SPK-26.4.5

Камера предназначена для окраски изделия в два слоя 4 малярами. Окраска производится эмалью ЭП-1236. Камера имеет внутренние размеры 26000х3700х5000 мм и состоит из металлического каркаса, обшитого сэндвич панелями.

В камере оборудованы распашные ворота с пневматическим приводом, работающих автоматически. Входные ворота открываются, когда в неё поступает изделие на ПТК конвейере. После того как изделие занимает рабочее положение, ворота закрываются. Два маляра наносят первый слой эмали на изделие, после чего оно перемещается во вторую половину камеры, где останавливается вторая пара маляров наносит второй слой эмали методом «мокрым по мокрому».

Нанесение эмали происходит всегда от одной стороны длинномерного изделия к другой – это обеспечивает межслойное высыхание. Выходные ворота открываются после того, как изделие покрыто на второй слой эмалью – это занимает 10 минут.

В камере предусмотрены верхние светильники под углом 45о и боковые светильники, обеспечивающие освещение 1000 Люкс.

В камере предусмотрен фальшпол, высотой 700 мм, используемый для организации вытяжки и поднятия рабочего положения оператора. Предусмотрено четыре сервисных аварийных двери, оборудованные лестницами для спуска оператора.

Воздухообмен в камере обеспечивается четырьмя приточно-вытяжными агрегатами, производительностью 23000 м3/час каждый. В состав вентиляционного агрегата входит приточный и вытяжной вентиляторы, фильтры грубой очистки G4 карманного типа, газовый теплообменник нагрева воздуха, газовая горелка с газовым мультиблоком управления, пластинчатым рекуператором тепла и, опционально, системой водяного охлаждения приточного воздуха с водяной обвязкой – для летнего периода.

Изделия обрабатывают методом пневматического распыления, поэтому часто наблюдается большой перепыл краски и, как следствие, большое количество краски в воздухе. Для улавливания такого объёма краски используется система лабиринтных фильтров, установленных в фальшполе. Лабиринтные фильтра имеют большую ёмкость (до 7 кг/м2) и легки в обслуживании.

Для обеспечения равномерного потока воздуха в камере применён потолочный пленум, выполняющий функцию камеры статического давления. На выходе из пленума в камеру по всей площади камеры установлен рулонный фильтр тонкой очистки класса F5.

Камера оборудована системой автоматического порошкового пожаротушения.

Для работы камеры необходимо:

- 73 кВт электрической энергии;

- 916 кВт тепловой энергии газа (107 нм3/час газа);

- 320 кВт холодильной мощности (92 м3/час захоложенной воды).

Табличное описание камеры окраски SPK-26.4.5

Размеры камеры |

| |||||

Внутренние размеры камеры | 26000х3700х5000 мм | Внешние размеры камеры | 26100х3800х5450 мм |

| ||

Камера |

| |||||

Конструкция стен | Стальной силовой каркас с сэндвич панелями | Толщина сэндвич панелей | 50 мм. |

| ||

Конструкция крыши | Прямая. Стальной силовой каркас с сендвич панелями | Толщина стали сэндвич панелей | 0,6 мм. |

| ||

Потолочный фильтр | Рулонный. SP600G. | Материал наполнения сэндвич панелей | Минеральная вата на основе базальтового волокна |

| ||

Площадь потолочного фильтра | 96 м2 | Плотность наполнения сэндвич панелей | 32 кг/м³ |

| ||

Необходимость подготавливать фундамент | Нет необходимости | Свойства наполнителя сэндвич панелей | Негорючий, пропитанный антисептиком |

| ||

Наличие лабиринтных фильтров | Есть В фальшполе | Площадь лабиринтных фильтров | 52 м2 |

| ||

Воздухообмен в камере |

| |||||

Направление потока воздуха | Нисходящий поток сверху вниз | Вытяжные отверстия | Вытяжка через напольные решетки |

| ||

Кратность воздухообмена | 191 крат в час | Скорость воздушного потока | 0,27 м/с |

| ||

Основные ворота |

| |||||

Тип ворот | Распашные двухстворчатые ворота автоматические | Просвет ворот | 3000х5000 мм |

| ||

Количество ворот | 2 шт. | Материал ворот | Сталь |

| ||

Сервисные двери |

| |||||

Количество дверей | 4 шт. | Размеры дверей (ШхВ) | 800х2000 мм. |

| ||

Расположение дверей | В боковых стенах | Двери оборудованы системой "Антипаника" |

| |||

Освещение |

| |||||

Световой поток на м2 | 700-1000 Люкс | Каркас крепления светильников | Стальной каркас |

| ||

Плафоны верхнего света под углом в 45 градусов | 28 плафонов по периметру по 4 лампы по 58 Вт | Степень пыле-влаго защиты светильника | IP65 |

| ||

Плафоны бокового света встроенные в стены | 28 плафонов по 4 лампы по 36 Вт | Электрическая мощность светильников | 10,528 кВт. |

| ||

Приточно вытяжные агрегаты |

| |||||

Количество вентагрегатов | Вентагрегат SP(23) - 4 шт. | Расположение агрегатов | Сбоку камеры |

| ||

Материал каркаса вентагрегата | Каркас выполнен из алюминевого профиля с сэндвич панелями | Регулировка направления потоков воздуха | Автоматическая заслонка с электрическим приводом |

| ||

Общее количество вентиляторов в притоке и вытяжке | 8 шт. | Производительность каждого вентилятора | 23 000 м3/час_800Па. |

| ||

Мощность каждого вентилятора | 7,5 кВт. | Регулировка производительности всех вентиляторов | Через частотные преобразователи |

| ||

Охлаждение воздуха | Захоложенной цеховой водой |

|

|

| ||

Подогрев воздуха |

| |||||

Способ подогрева | Теплообменник с горелкой на природном газе | Количество теплообменников | 4 шт. |

| ||

Обвязка теплообменников | Газовая горелка с газовой обвязкой |

| ||||

Система контроля технологических режимов |

| |||||

Способ управления | Контроллер и дублирующее реле | Интерфейс ввода/вывода для оператора | Сенсорная панель управления на отдельной стойке |

| ||

Электрическое питание камеры |

| |||||

Питание двигателей | 3х380В/50Гц | Питание освещения | 220В/50Гц |

| ||

Общая потребляемая мощность камеры до 73 кВт. | Управляющее питание | 220В/50Гц |

| |||

Тепловой расчёт камеры окраски |

|

| ||||

Название воздушного теплообменника | Пластинчатый рекуператор тепла | Газовый воздухонагреватель | ||||

Количества воздуха, проходящего через один теплообменник. 2 шт. | 23 000 м³/ч * 4 шт. | 23 000 м³/ч * 4 шт. | ||||

Температура воздуха, перед нагревателем | -34,0 гр.С | -8,3 гр.С | ||||

Температура воздуха после нагревателя | -8,3 гр.С | 20 гр.С | ||||

Тепловая мощность одного нагревателя | 206 кВт | 229 кВт | ||||

Общая тепловая мощность для нагрева воздуха в нагревателях | 824 кВт/ч | 916 кВт/час | ||||

Максимальный расход природного газа с теплотворной способностью 7900 ккал/м3 для нагрева воздуха в камере | 107,2 нм3/час | |||||

Описание камеры растекания SPK-13.2.5

Камера растекания предназначена для промежуточной выдержки нанесённой эмали перед высокотемпературной сушкой. Камера имеет внутренние размеры 13000х1600х5000 мм и состоит из металлического каркаса, обшитого металлическими листами. Имеются одни распашные ворота с пневматическим приводом (совмещённые с камерой окраски), работающие автоматически. Входные ворота открываются, когда в неё поступает изделие на ПТК конвейере. После того как изделие занимает рабочее положение, ворота закрываются. Изделие выходит из камеры в поперечном направлении в камеру сушки. Вместо выходных ворот установлены высокоскоростные воздушные завесы, предотвращающие тепловые потери из камеры сушки. Завесы расположены над воротным проёмом, размерами 12000х3000 мм.

В камере предусмотрены верхние светильники под углом 45о, обеспечивающие освещение 400 Люкс.

В камере нет фальшпола, вытяжка предусмотрена «в бок». Имеется одна сервисная аварийная дверь.

Воздухообмен в камере обеспечивается одним приточно-вытяжным агрегатом, производительностью 10000 м3/час. В него входят:

- приточный и вытяжной вентиляторы;

- фильтры грубой очистки G4 карманного типа;

- газовый теплообменник нагрева воздуха;

- газовая горелка с газовым мультиблоком управления;

- пластинчатый рекуператор тепла.

Для обеспечения равномерного потока воздуха в камере применён потолочный пленум, выполняющий функцию камеры статического давления. На выходе из пленума в камеру по всей площади камеры установлен рулонный фильтр тонкой очистки класса F5.

Камера оборудована системой автоматического порошкового пожаротушения.

Для работы камеры необходимо:

- 20 кВт электроэнергии;

- 97 кВт тепловой энергии газа (11,4 нм3/час газа).

Табличное описание камеры растекания SPK-13.2.5

Размеры камеры |

| |||||

Внутренние размеры камеры | 13000х1600х5000 мм | Внешние размеры камеры | 13100х1700х5450 мм |

| ||

Камера |

| |||||

Конструкция стен | Стальной силовой каркас с облицовкой оцинкованным листом | Толщина оцинкованного листа облицовки | 1,5 мм. |

| ||

Воздухообмен в камере |

| |||||

Направление потока воздуха | Нисходящий поток сверху вниз | Вытяжные отверстия | Вытяжка через напольные решетки |

| ||

Кратность воздухообмена | 96 крат в час | Скорость воздушного потока | 0,13 м/с |

| ||

Основные ворота |

| |||||

Тип ворот | Распашные двухстворчатые ворота автоматические | Просвет ворот | 3000х5000 мм |

| ||

Количество ворот | 1 шт. | Материал ворот | Сталь |

| ||

Сервисные двери |

| |||||

Количество дверей | 1 шт. | Размеры дверей | 800х2000 мм |

| ||

Расположение дверей | В боковых стенах | Двери оборудованы системой "Антипаника" |

| |||

Освещение |

| |||||

Световой поток на м2 | 400 Люкс | Степень пыле-влаго защиты светильника | IP65 |

| ||

Плафоны верхнего света под углом в 45 градусов | 8 плафонов по периметру по 4 лампы по 58 Вт | Электрическая мощность светильников | 1,85 кВт. |

| ||

Приточно вытяжные агрегаты |

| |||||

Количество вентагрегатов | Вентагрегат SP(10) - 1 шт. | Расположение агрегата | Сбоку камеры |

| ||

Материал каркаса вентагрегата | Каркас выполнен из алюминевого профиля с сэндвич панелями | Регулировка направления потоков воздуха | Автоматическая заслонка с электрическим приводом |

| ||

Общее количество вентиляторов в притоке и вытяжке | 2 шт. | Производительность каждого вентилятора | 10 000 м3/час_550Па. |

| ||

Мощность каждого вентилятора | 4 кВт. | Регулировка производительности всех вентиляторов | Через частотные преобразователи |

| ||

Отсекающие воздушные завесы камеры растекания и камеры сушки |

| |||||

Размер проёма ШхВ | 13000х3000 мм | Количество воздушных завес | 5 шт. Без нагрева |

| ||

Скорость воздуха на выходе из воздушной завесы | 11 м/с | Мощность вентиляторов каждой воздушной завесы | 1,15 кВт |

| ||

Расход циркуляционного воздуха каждой воздушной завесы | 13500 м3/час | Расположение воздушных завес | Над проёмом со стороны камеры растекания |

| ||

Подогрев воздуха |

| |||||

Способ подогрева | Теплообменник с горелкой на природном газе | Количество теплообменников | 1 шт., если использовать рекуператор тепла |

| ||

Обвязка теплообменников | Газовая горелка с газовой обвязкой |

| ||||

Система контроля технологических режимов |

| |||||

Способ управления | Контроллер и дублирующее реле | Интерфейс ввода/вывода для оператора | Сенсорная панель управления на отдельной стойке |

| ||

Электрическое питание камеры |

| |||||

Питание двигателей | 3х380В/50Гц | Питание освещения | 220В/50Гц |

| ||

Общая потребляемая мощность камеры до 20 кВт. | Управляющее питание | 220В/50Гц |

| |||

Тепловой расчёт камеры растекания |

|

| ||||

Название воздушного теплообменника | Пластинчатый рекуператор тепла | Газовый воздухонагреватель | ||||

Количества воздуха, проходящего через один теплообменник | 10 000 м³/ч | 10 000 м³/ч | ||||

Температура воздуха, перед нагревателем | -34,0 гр.С | -8,3 гр.С | ||||

Температура воздуха после нагревателя | -8,3 гр.С | 20 гр.С | ||||

Тепловая мощность одного нагревателя | 88 кВт | 97 кВт | ||||

Общая тепловая мощность для нагрева воздуха в нагревателях | 88 кВт/ч | 97 кВт/час | ||||

Максимальный расход природного газа с теплотворной способностью 7900 ккал/м3 для нагрева воздуха в камере | 11,4 нм3/час | |||||

Модуль Каталогов не установлен

Интересует Комплекс окраски рам КАМАЗА SPK в городе Самаре? Мы работаем по Самарской области. Осуществляем доставку. Чтобы купить оборудование на нашем сайте https://samara.spk-group.pro, просто позвоните по телефону 8-800-500-31-68 или оставьте заявку в форме обратной связи. Наши менеджеры свяжутся с вами, уточнят цены и все возможные детали заказа.